Janina Adamus, Piotr Lacki

Politechnika Częstochowska

Zalety i wady tytanu i jego stopów

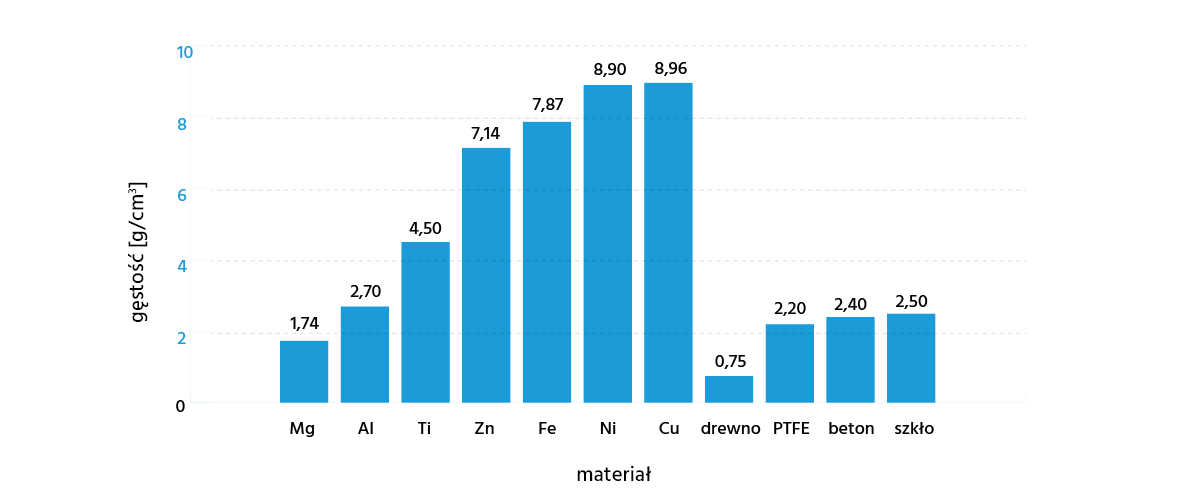

Niekwestionowaną zaletą tytanu jest lekkość i dobra odporność na korozję. Chociaż wiemy, że marzenia Wokulskiego o metalu lżejszym od powietrza są nierealne, to satysfakcjonujące jest to, że producenci tytanu i wytwórcy wyrobów tytanowych walcząc o szerszy rynek zbytu, wprowadzają nowe technologie, pozwalające na produkcję lżejszych i tańszych w eksploatacji konstrukcji. Na rysunku 1 porównano gęstość tytanu z wybranymi materiałami konstrukcyjnymi. Dzięki temu, że tytan ma najkorzystniejszy wskaźnik wytrzymałości do gęstości (Re/ρ), spośród wszystkich materiałów metalowych aż do temperatury 600oC, stopy tytanu znajdują zastosowanie tam, gdzie ciężar konstrukcji i jej wytrzymałość mają istotne znaczenie, tj. w lotnictwie i przemyśle kosmicznym. W tabeli 1 porównano niektóre właściwości materiałów tytanowych z wybranymi materiałami konstrukcyjnymi.| Właściwości | Tytan technicznie czysty | Stopy tytanu | Stale | Stale nierdzewne | Stopy niklu | Stopy aluminium |

| Gęstość [g/cm3] | 4,51 | 4,1 ÷ 4,8 | 7,8 | 7,9 | 8,2 ÷ 8,9 | 2,6 ÷ 2,8 |

| Umowna granica plastyczności | 170 ÷ 500 | 400 ÷ 1400 | 200 ÷ 2000 | 250 ÷ 600 | 200 ÷ 1400 | 120 ÷ 400 |

| Moduł Younga E, GPa | 110 | 80 ÷ 115 | 210 | 195 | 200 | 65 |

| Wsp. cieplnej rozszerzalności liniowej, °C | 9 | 7,5 ÷ 10 | 11,7 | 17,3 | 11,4 ÷ 14 | 21 ÷ 24 |

| Przewodoność cieplna W/(m K) | 22 | 6 ÷ 13 | 65 | 14 | 15 | 160 |

Przyczyny wzrostu zapotrzebowania na elementy tytanowe w przemyśle lotniczym

Zapotrzebowanie na nowoczesne technologie

Wzrastające zapotrzebowanie na tytanowe elementy powłokowe z uwagi na konieczność ciągłego obniżania ciężaru konstrukcji i niską zdolność stopów tytanu do kształtowania tradycyjnymi metodami powodują wzrost zapotrzebowania na nowoczesne technologie wytwarzania. Szczególnie ważne są technologie, które pozwalają na kształtowanie elementów niemal na gotowo (tzw. „near net-shape manufacturing”) bez konieczności dodatkowej obróbki wykańczającej. Takie możliwości dają procesy tłoczenia blach prowadzone w specjalnych warunkach. W ramach zadania ZB8 Projektu „Nowoczesne technologie materiałowe stosowane w przemyśle lotniczym” Nr POIG.0101.02-00-015/08 zespół badawczy Politechniki Częstochowskiej opracował m.in. kilka technologii umożliwiających kształtowanie na zimno elementów typu czasza kulista bądź dużych paneli z przetłoczeniami usztywniającymi z trudno odkształcalnych blach tytanowych np. ze stopu Ti6Al4V.Podziękowania:

Badania realizowane w ramach Projektu „Nowoczesne technologie materiałowe stosowane w przemyśle lotniczym”, Nr POIG.01.01.02-00-015/08-00 w Programie Operacyjnym Innowacyjna Gospodarka (PO IG). Projekt współfinansowany przez Unię Europejską ze środków Europejskiego Funduszu Rozwoju Regionalnego.

1. Adamus J.: Tytan i jego stopy jako materiał stosowany na elementy tłoczone. Inżynieria Materiałowa, 30/5 (2009): 310-313

2. Adamus J.: Stamping of the Titanium Sheets. Key Engineering Materials, 410-411 (2009): 279-288;

3. Adamus J., Lacki P.: Possibility of the increase in titanium sheets’ drawability. Key Engineering Materials 549 (2013) 31-38

4. Adamus J., Lacki P.: Investigation of sheet-titanium forming with flexible tool – experiment and simulation. Archives of Metallurgy and Materials 57/4 (2012) 1247-1252

5. Adamus J., Lackner J.M., Major Ł.: A study of the impact of anti-adhesive coatings on the sheet-titanium forming processes. Archives of Civil and Mechanical Engineering 13 (2013) 64–71

PROGRAM OPERACYJNY INNOWACYJNA GOSPODARKA

Priorytet 1. Badania i rozwój nowoczesnych technologii: Działanie 1.1. Wsparcie badań naukowych dla budowy gospodarki opartej na wiedzy.

Pozostałe wpisy

Nikiel a zielona rewolucja energetyczna

Mimo że zdecydowana większość globalnego wydobycia niklu, bo aż ok. 80%, wykorzystywana jest do wytwarzania stali, metal ten jest także niezbędnym ogniwem dla zielonej energetycznej rewolucji i pozyskiwania eko energii na miarę XXI wieku.

Normy i standardy materiałowe

Wszystkie produkty z metali nieżelaznych w ofercie naszej firmy są wykonane według określonych norm. Doprecyzowane standardy techniczne są gwarancją jednorodności stosowanych materiałów, co przekłada się na właściwości konstrukcji.

Zrównoważone technologie środowiskowe a metalurgia

Idea zrównoważonego rozwoju jest coraz szerzej uwzględniana w rozwoju gospodarczym i działaniu firm z wielu sektorów przemysłu. Nacisk na ochronę środowiska i konieczność wprowadzenia zmian podnoszone są już nie tylko przez aktywistów środowiskowych. Świadomość...