O tytanie

Tytan i jego stopy oferują najlepszy stosunek wytrzymałości do masy. Cechuje je wysoka odporność na korozję (działanie kwasów, chlorków i soli) oraz bardzo szeroki zakres temperatur pracy od -196 do 590 stopni Celsjusza. Jest on metalem alotropowym, który w temperaturze 882°C ulega przemianie fazowej alfa/beta. Skład fazowy stopu tytanowego posiada istotny wpływ na jego właściwości mechaniczne. Posiada małą gęstość wynoszącą 4,51 g/cm. Wykazuje również niewielkie przewodnictwo cieplne. Tytan jest odporny na korozję wżerową, międzykrystaliczną i naprężeniową. Podobną odporność korozyjną wykazują również stopy tytanu. Wykazuje korzystne właściwości mechaniczne, przede wszystkim dużą wytrzymałość zmęczeniową. Łatwo poddaje się obróbce plastycznej, jest także niemagnetyczny.

Skład fazowy stopu – odmiany

- Najpopularniejsze gatunki niestopowe to ASTM Grade 1, 2, 3 i 4. Różnią się one zawartością tlenu i żelaza; większe ilości tych pierwiastków zwiększają wytrzymałość na rozciąganie, ale zmniejszają plastyczność. Grade 2 jest najczęściej używanym gatunkiem, szczególnie w aplikacjach dla których najważniejsza jest odporność na korozję materiału. Gatunki niestopowe mają dobrą plastyczność, dobrą wytrzymałość w podwyższonej temperatury (do ok. 572°C) i doskonałą spawalność.

- Stopy typu alfa są to jednofazowe stopy zawierające do 7% aluminium i małą ilość (<0,3%) tlenu, azotu i dwutlenku węgla.

- Stopy typu alfa-beta mają charakterystyczną dwufazową mikrostrukturę utworzoną poprzez dodatki stopowe (do 6% aluminium oraz różne pierwiastki tworzące fazę beta, takie jak – wanad, chrom i molibden). Tytan Grade 5 (Ti-6AI-4V), alfa-beta to najpowszechniej stosowany gatunek tytanu (50 do 70 procent wszystkich zastosowań, według różnych źródeł). Dodatek aluminium i wanadu zwiększa wytrzymałość na rozciąganie do 120.000 psi i podwyższa górną granicę temperaturową pracy do 752°C, jak również sprawia, że Tytan Grade 5 jest mniej plastyczny i nieco trudniejszy do spawania niż Grade 2. Jest on używany przede wszystkim w przemyśle lotniczym, ale również w energetyce i przemyśle offshore.

- Stopy typu beta zawierają dużą ilość fazy beta, stabilizowanej przez pierwiastki takie jak np. chrom. Są one trudno spawalne. Stopy Ti-Ni są stosowane w szerokiej gamie produktów, takich jak: odporne na zginanie anteny – telefony komórkowe, ramki – okulary, druty ortodontyczne, i stenty naczyniowe. Wytrzymałości tytan Grade 9 mieszczą się w zakresie stopnia 4 i stopnia 5, dlatego też jest czasami określany jako “pół 6-4.” Tytan Grade 9 może być stosowany w wyższych temperaturach w porównaniu z Grade 4, jest od 20 do 50 procent bardziej wytrzymały niż czysty techniczny tytan, jest również bardziej plastyczny i łatwiej spawalny niż Grade 5. Tytan Grade 23 jest podobny do Grade 5, ale posiada obniżoną zawartość tlenu, który zwiększa ciągliwość i odporność na pękanie przy jedynie nieznacznym spadku siły.

Materiały spawalnicze

Tytan i jego stopy można spawać dopasowując materiały pod względem składu chemicznego. Skład chemiczny materiałów spawalniczych podano w normie AWS A5.16-2004. Zalecane spoiwa do powszechnie stosowanych stopów tytanu są wymienione w tabeli 1. Przy spawaniu stopów tytanu o wyższej wytrzymałości można zastosować drut o niższej wytrzymałości w celu uzyskania odpowiedniej ciągliwości stopiwa. Na przykład: niestopowy drut ERTi-2 może być używany do łączenia stopów Ti-6AI-4V i Ti-5Al-2.5Sn, w celu zrównoważenia wymagań jeśli chodzi o spawalność materiałów, wytrzymałość i plastyczność.

ASTM Grade |

Materiał wypełniający |

| 1 | Ti-0.15O2 240 ERTi-1 |

| 2 | Ti-0.20O2 340 ERTi-2 |

| 4 | Ti-0.35O2 550 ERTi-4 |

| 5 | Ti-6Al-9V 900 ERTi-5 |

| 7 | Ti-0.20 O2-0.2Pb 340 ERTi-7 |

| 9 | Ti-3Al-2.5V 615 ERTi-9 |

| 23 | Ti-6Al-4V ELI 900 ERTi-5ELI |

| 25 | Ti-6Al-4V-0.06Pb 900 ERTi-25 |

Czyszczenie

Spawanie tytanu metodą TIG wymaga dużej czystości metalu bazowego oraz spoiwa. Pomieszczenie, w którym nastąpi spawanie musi być wolne od kurzu i oleju. Każde zanieczyszczenie będzie reagować z gazem osłonowym i spowoduje wzrost kruchości materiału, który doprowadzi do szybkiego zniszczenia spawu. Ważnym jest, aby spoiwo i elementy do łączenia dokładnie oczyścić z tlenków, które powstają, gdy tytan jest w kontakcie z powietrzem. Warstwa tlenku tworząca się na tytanie w atmosferze odpowiada za jego odporności na korozję. Musi ona zostać usunięta przed spawaniem, ponieważ topi się w temperaturze wyższej niż tytan i może dostać się do jeziorka spawalniczego. W dalszej perspektywie utworzy wtrącenia, które osłabiają spoinę.Czyszczenie można wykonać za pomocą szczotki ze stali nierdzewnej lub szlifierki, które wcześniej nie weszły w kontakt ze stalą. Wełna stalowa i materiały ścierne nie są zalecane, ponieważ mogą one spowodować zanieczyszczenia materiału. W dalszym etapie, przy pomocy niestrzępiącej się szmatki i acetonu, należy oczyścić materiał i drut spawalniczy tuż przed spawaniem (po oczyszczeniu przenieść aceton w bezpieczne miejsce przed spawaniem!). Należy bezwarunkowo nosić czyste rękawice, tak by ochronić materiał przed ewentualnym zanieczyszczeniem. Należy odczekać, aż rozpuszczalnik w pełni odparuje, jeszcze zanim zainicjuje się łuk spawalniczy.

Dopasowanie krawędzi

Dopasowanie krawędzi jest bardzo ważne w przypadku spawania rur tytanowych, chodzi o to, aby zapobiec przedostawaniu się tlenu podczas spawania. Rowek spawalniczy powinien być kwadratowy (niedopuszczalne są rowki w kształcie litery V), pozwala to zminimalizować ilość ciepła i drutu niezbędnego do wypełnienia rowków, co z kolei zmniejsza prawdopodobieństwo przepalania i zanieczyszczenia spawu. Nie ma konieczności podgrzewania cienkościennych rur i cienkich blach z tytanu. Jednakże, w przypadku spawania tytanu o grubości większej niż 3,17 mm, należy skonsultować się z dostawcą sprzętu do spawania (podgrzanie materiału może w niektórych przypadkach ułatwić spawanie).Gaz osłonowy

Tytan zalicza się do rodziny metali zwanych metalami reaktywnymi. W temperaturze pokojowej tytan reaguje z tlenem dając dwutlenek tytanu. Na skutek kontaktu tytanu z tlenem na jego powierzchni tworzy się pasywacyjna warstwa tlenku tytanu o grubości ok. 2 nm. Ta warstwa tlenku, powstała na powierzchni metalu, pozwala na zwiększenie jego odporności na korozję.Po podgrzaniu, tytan staje się bardzo reaktywny i łatwo łączy się z tlenem, azotem, wodorem i tlenkami węgla. Podczas utleniania powstają specyficzne kolory na powierzchni tytanu (w rzeczywistości są to różnej grubości warstwy tlenków). Śródmiąższowa absorpcja tych tlenków powoduje kruchość konstrukcji spawanej i może spowodować, że spawany element będzie bezużyteczny. Z tego powodu strefa wpływu ciepła musi być odizolowana od atmosfery, do momentu aż temperatura spadnie poniżej 342°C.

Jednym z najbardziej powszechnych błędów podczas spawania tytanu jest niewłaściwe zastosowanie gazu osłonowego przed pierwszym zajarzeniem łuku. Zalecamy wykonanie kilku prób na kawałkach testowych przed rozpoczęciem każdej sesji spawalniczej. Aby upewnić się, że czystość gazu spełnia określone wymagania, AWS zaleca używanie urządzeń analitycznych do pomiaru czystości gazu osłonowego przed spawaniem. Typowe dane techniczne wymagają, aby gaz osłonowy (zwykle argon) miał czystość nie mniejszą niż 99,995 procent, z poziomem wolnego tlenu na poziomie 5 do 20 ppm. Punkt rosy wynosi -45 do -60°C.

Rekomendujemy użycie nakładek nadmuchowych, które służą do zapewnienia osłony gazem obojętnym dla miejsca spawania oraz jego okolic. Eliminują one turbulencje / zawirowania obojętnego gazu osłonowego, mogące powodować jego mieszanie z powietrzem, co doprowadza do degradacji spawanego złącza. Im wyższy poziom tlenu (ilość jego jednostek na milion jednostek gazu osłonowego), tym większe przebarwienia / degradacja spoiny czy powierzchni materiału w strefie wpływu ciepła.

Osprzęt nadmuchowy obojętnego gazu osłonowego wykorzystywany jest do tworzenia osłony / poduszki argonowej przy spawaniu elementów z tytanu. W procesie spawania rur zalecane jest użycie cylindrów gazu osłonowego do ochrony grani – wydzielonej części spawanego połączenia. Utrzymanie właściwego poziomu inertyzacji (usunięcia tlenu) chroni przed przebarwieniami spawu wewnątrz spawanego elementu.

Należy pamiętać, aby zawsze używać czystego węża gazowego, wykonanego z nieporowatego tworzywa sztucznego, do transportu gazu osłonowego do palnika, nakładki nadmuchowej czy też cylindra. Nie należy używać węża gumowego, gdyż guma jest porowata i absorbuje tlen, który może później zanieczyścić spoinę.

Kroki testowania osłony gazowej

Ustawić urządzenie do spawania metodą TIG na około 50 amperów. Ustawić przepływ gazu osłonowego. Trzymając palnik TIG pod kątem 90 stopni nad próbką spawanego kawałka tytanu i zainicjować łuk. Następnie trzeba utworzyć jeziorko 6 – 10 mm. Łuk należy utrzymywać na wysokości równej średnicy użytego drutu wolframowego poruszając nim przez około 7 sekund. Po przerwaniu łuku spawalniczego utrzymujemy uchwyt z zaworem gazowym nad próbką do momentu, w którym temperatura spoiny i powierzchni naokoło niej spadnie poniżej 342 stopni Celsjusza, co powinno trwać około 15 sekund. Jeśli argon nie jest zanieczyszczony, elektroda jak i jeziorko spawalnicze będą idealnie srebrne.

Spawanie tytanu – porady

Normy ASTM International zawierają 31 gatunków tytanu. Różne gatunki służą zaspokojeniu potrzeby dla różnych kombinacji własności mechanicznych i odporności na korozję, odkształcalność, łatwość wytwarzania i spawalności. Chociaż różne właściwości tych klas mogą być nieco przeważające, spawanie tytanu jest stosunkowo podobne do innych stopów metali.

Zawsze należy ustawić polaryzację urządzenia na prąd stały z ujemnie naładowaną elektrodą (DCEN). DCEN oferuje głębszą penetrację i mniejszą szerokość spoiny w porównaniu do DCEP.

Rekomendowane jest używanie elektrod cer 2% / 98% wolfram. Dla średnic 1,6 mm lub mniejszych – natężenie prądu mniejsze niż 125 amperów, dla średnic 1,6 – 2,4 mm od 125 do 200 amperów i 2,4 – 3,2 powyżej 200 amperów.

Ustawić przepływ gazu między 15 do 20 psi i użyć soczewki gazowej w celu równomiernego rozprowadzenia gazu i utworzenia sprawnego przepływu gazu. Średnica soczewki powinna wynosić przynajmniej 18 mm – 26 mm

By zapobiec przedostawaniu się zanieczyszczeń do jeziorka spawalniczego należy obserwować końcówkę drutu spawalniczego. Jeśli pojawią się przebarwienia na końcu drutu, należy odciąć przebarwiony koniec przed ponownym rozpoczęciem spawania. Materiały spawalnicze należy przechowywać w szczelnym pojemniku.

Niewielka szerokość spoiny minimalizuje strefę wpływu ciepła i gwarantuje, że spoina nie wyjdzie poza zasięg gazu ekranującego. Przed spawaniem należy użyć szczotki ze stali nierdzewnej dedykowanej do usuwania tlenków tytanu przed spawaniem.

Po wyłączeniu łuku należy przytrzymać uchwyt z zaworem gazowym w pozycji spawania, tak aby przepływ gazu osłonowego nadal osłaniał konstrukcję spawaną, aż jego temperatura spadnie poniżej 372°C. Można użyć wskaźnika temperatury na podczerwień, aby sprawdzić temperaturę spoiny. Czas przepływu będzie zależeć od masy spawu, wielkości spawu i całkowitej ilości ciepła.

Należy spawać na najniższym poziomie natężenia prądu, który nadal zapewnia pełne stopienie i fuzję metalu. Nie przesuwać drutu zbyt szybko, gdyż jest to główną przyczyną porowatości spoiny.

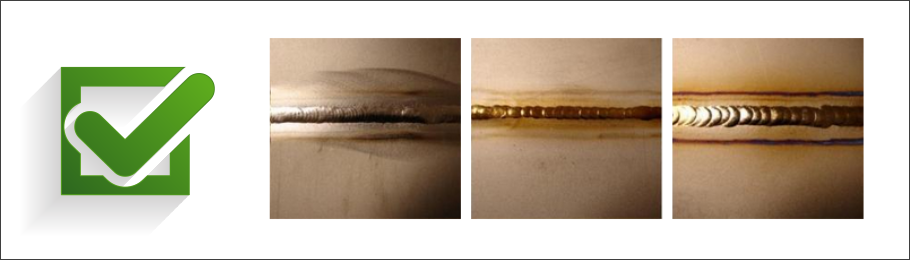

Góra i spód poniższej spoiny wskazują na właściwe użycie gazu osłonowego – brak odbarwień spoiny. Spoiny powinny mieć srebrny lub jasny słomkowy kolor. Wszelkie inne kolory są oznaką zanieczyszczeń w spoinie i powinny zostać odrzucone przez kontrolę jakości.

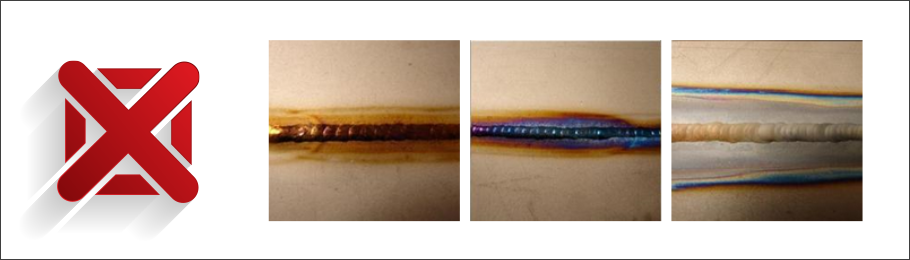

Tył spoiny pokazał, że spoina jest całkowicie niedopuszczalna. Spoiny o takim stopniu zanieczyszczenia nie mogą być naprawiane: należy zezłomować całą część lub wyciąć i całkowicie usunąć skażony obszar.

W przypadku dodawania drutu spawalniczego należy pamiętać, aby końcówka drutu pozostała w strefie działania gazu osłonowego. Za pomocą techniki DAB można ograniczyć całkowity dopływ ciepła (nie należy opuszczać końca drutu do jeziorka spawalniczego – zwiększy to masę metalu i całkowitego ciepła koniecznego do stopienia go).

Jeżeli drut spawalniczy nie jest utrzymywany w strefie osłony gazu, końcówka będzie zanieczyszczona. Należy odciąć zanieczyszczony koniec przed ponownym rozpoczęciem spawania.

- Odbarwienie musi być usunięte przed dodatkowym spawaniem.

- Na spoinie i w strefie wpływu ciepła do 0,8 mm za spoinę.

- Kolory: fioletowy, niebieski, zielony, szary i biały są nie do przyjęcia

Kolory akceptowalne:

jasnosrebrny, srebrny, jasnosłomkowy, ciemnosłonkowy, brązowy.

Kolory nieakceptowalne:

jasnoniebieski, ciemnoniebieski, zielony, szary, biały.

Pozostałe wpisy

Nikiel a zielona rewolucja energetyczna

Mimo że zdecydowana większość globalnego wydobycia niklu, bo aż ok. 80%, wykorzystywana jest do wytwarzania stali, metal ten jest także niezbędnym ogniwem dla zielonej energetycznej rewolucji i pozyskiwania eko energii na miarę XXI wieku.

Normy i standardy materiałowe

Wszystkie produkty z metali nieżelaznych w ofercie naszej firmy są wykonane według określonych norm. Doprecyzowane standardy techniczne są gwarancją jednorodności stosowanych materiałów, co przekłada się na właściwości konstrukcji.

Zrównoważone technologie środowiskowe a metalurgia

Idea zrównoważonego rozwoju jest coraz szerzej uwzględniana w rozwoju gospodarczym i działaniu firm z wielu sektorów przemysłu. Nacisk na ochronę środowiska i konieczność wprowadzenia zmian podnoszone są już nie tylko przez aktywistów środowiskowych. Świadomość...